innovationsprojekte

KleRo beteiligt sich in verschiedenen FuE-Vorhaben, um neues Wissen und intelligente Wertschöpfung zu generieren. Nachfolgend möchten wir die z. Z. Wichtigsten vorstellen:

GIGA

Green and Intelligent Galvanisation

Laufzeit 01.06.2024 - 31.03.2027

Die Firma KleRo GmbH Roboterautomation beteiligt sich im Verbundvorhaben GIGA mit der Entwicklung eines Robotersystems, mit dem galvanische Beschichtungen von Bauteilen, die in der Luftfahrtindustrie zum Einsatz kommen sollen, qualitativ hochwertig hergestellt werden können. Neben den Aspekten der hochwertigen Beschichtung werden dabei auch Kriterien der umweltverträglichen Arbeitsweise zu beachten sein. Hierzu gehören Aspekte wie die Minderung des Abwassers beim Spülen, der Chemikalienverbrauch durch Verschleppungen und Energien zur Temperierung der galvanischen Bäder.

Die hierzu erforderlichen Betriebsbedingungen und Bauformen sind Gegenstand des Vorhabens. Im Rahmen des Forschungsvorhabens werden die Partner im Verbundvorhaben unterschiedliche technische Möglichkeiten zur Erforschung von optimalen Herstellverfahren untersuchen. Um unterschiedliche technische Möglichkeiten im Vorhaben probeweise zum Einsatz zu bringen, ist der Einsatz robotergeführter Prozessschritte eine eignete Grundlage.

Der Beitrag der Firma KleRo besteht darin, eine Anlage zu konzipieren und im Vorhaben zu erproben, unterschiedliche Verfahren zur galvanischen Beschichtung zu untersuchen und somit die Bestimmung des Optimums wirksam zu unterstützen.

Die Firma KleRo konnte in der Vergangenheit schon wirksam mit unterschiedlichen Forschungseinrichtungen und Fachfirmen zeigen, wie durch den Einsatz von Robotern physikalisch / chemische Zusammenhänge speziell in der Elektrochemie erfasst werden konnten.

Neuartig in diesem Vorhaben ist die Erweiterung der Methodik, auch unmittelbar die Eigenschaften der elektrochemisch erzeugten Beschichtung direkt in das Bewertungsschema einzubeziehen. Dieser Vorgang wird durch die zum Einsatz kommende Messtechnik der Verteilung der Schichtdicke / Qualität der Schicht ermöglicht.

Aus der Beteiligung am Vorhaben erwartet KleRo Anregungen für seine Schwerpunkt der Labor-Robotertechnik, bei der es darum geht, Standardgeräte wirkungsvoll in Laboren zum Einsatz zu bringen.

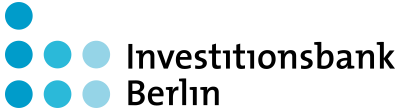

multicarb 3d beton

Laufzeit 01.10.2022 - 31.01.2026

beendete Forschungsprojekte:

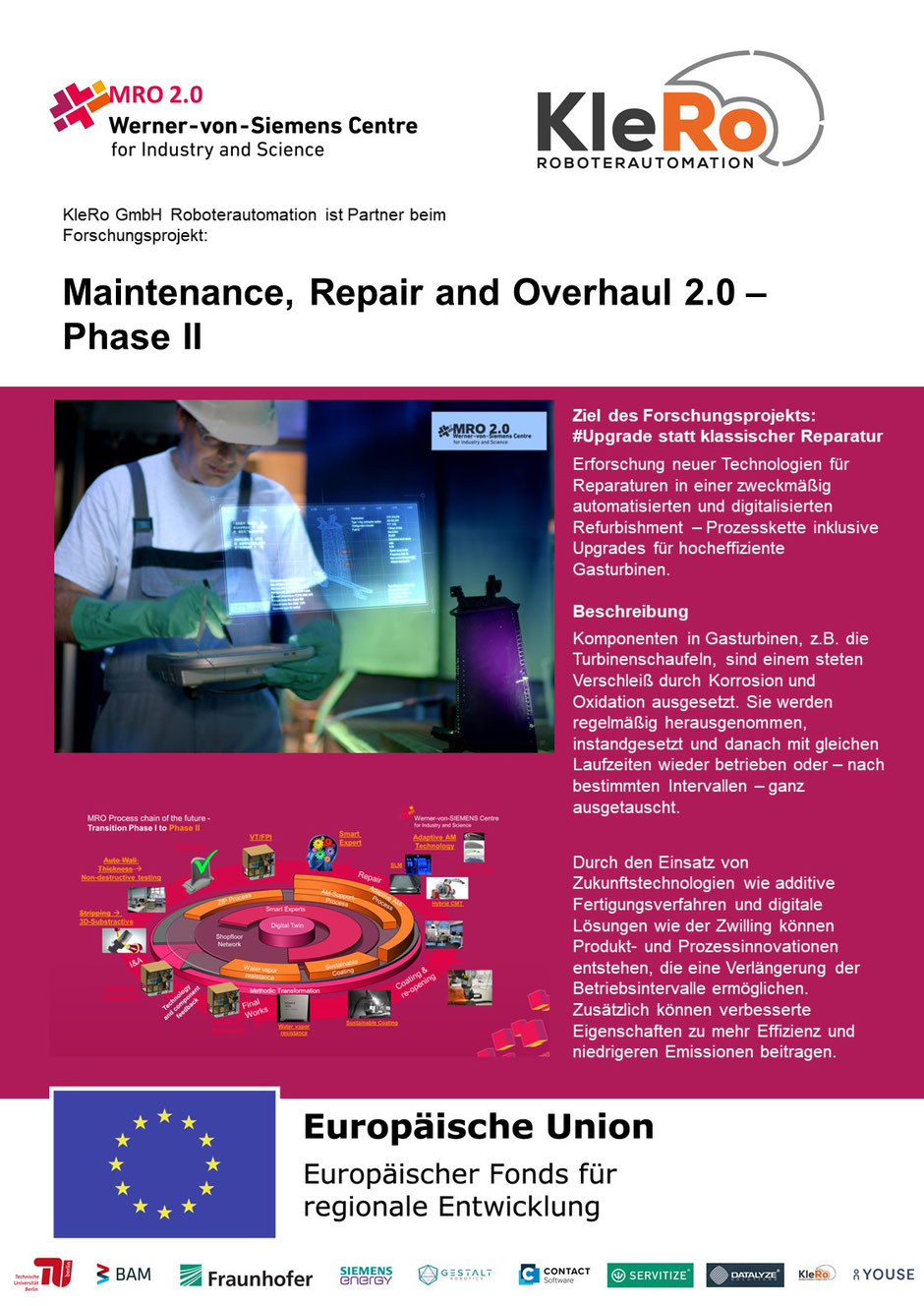

mro 2.0 - phase 2

Laufzeit 01.01.2023 - 31.12.2024

BioFusion 4.0

Integration biologischer Prinzipien in die Industrie 4.0

Im Projekt BioFusion 4.0 ergründen die Forschenden innerhalb des Rahmenkonzeptes „Forschung für die Produktion von morgen“ die Abhängigkeiten zwischen den Prinzipien der Biologischen Transformation und deren Wechselwirkungen mit Produktion, Dienstleistung und Arbeit.

Laufzeit 1.3.2021 – 29.2.2024

Ziele des Forschungsprojektes

- Lösungen für die nachhaltige Biologische Transformation der Produktion erforschen

- Diese anhand von industriellen Anwendungsfällen diskreter Produkte demonstrieren

- Konkrete Umsetzungshilfen ableiten, die auf andere Technologiebereiche, Branchen und Regionen übertragbar sind

Im ersten Schritt wenden die Forschenden die Prinzipien der Biologischen Transformation an, um Zukunftsszenarien für den Berliner Produktionsstandort zu entwerfen. Darauf aufbauend erproben sie in enger Abstimmung mit den Industriepartnern Modelle und Methoden, um diese Szenarien zur Realität zu machen.

Die entwickelten Lösungen werden bei der Mercedes-Benz AG am Standort Berlin, dem Werner-von-Siemens Centre for Industry and Science e.V. (WvSC) sowie den kleinen und mittleren Unternehmen (KMU), die als Anwendungspartner Teil des Konsortiums sind, getestet. Außerdem werden in acht unterschiedlichen Anwendungsfällen, u.a. auch bei KleRo, passende Werkzeuge und Prozesse erprobt. Daraus entsteht ein integrierter Technologiedemonstrator für eine bioinspirierte, biointegrierte und biointelligente Wertschöpfung.

Motivation

Die Anwenderunternehmen erhoffen sich nachhaltigere, insbesondere ressourcenschonende und ergonomische Produktion durch die erprobten Lösungen, dabei arbeitet KleRo an:

- Biointelligenten Werker-Assistenzsysteme

- Additiver Fertigung mit biogenen und abbaubaren Polymeren

Die Technologieunternehmen planen, die erfolgreich getesteten Lösungen in ihr Produktportfolio aufzunehmen und so u.a. ihren Marktanteil zu steigern bzw. neue Zielkunden zu erreichen. Durch die Diversität der untersuchten Fälle und beteiligten Partner ist sichergestellt, dass die Ergebnisse auf viele Anwendungen übertragen lassen.

Nicht nur das Budget von über 5,3 Mio. € (davon 3,8 Mio. € BMBF-Förderung) machen »BioFusion 4.0« zum Großprojekt. Auch das Konsortium aus zwei Forschungs-, fünf Anwendungs- und sechs Technologiepartnern ist beachtlich. Unter der Gesamtleitung des Fraunhofer IPK beteiligen sich unter anderem Mercedes-Benz, die TU Berlin und das Werner-von-Siemens Centre for Industry and Science an »BioFusion 4.0«, aber auch der Mittelstand ist durch Unternehmen wie budatec, KleRo oder CONTACT Software stark vertreten.

Amcon-Fiber

"Zentrales Innovationsprogramm Mittelstand" des BMWi - Projektform FuE-Kooperationsprojekte

Kooperationsprojekt: Integration von Textilbewehrung und faseroptischer Sensorik bei additiver Fertigung von Bauteilen;

Teilvorhaben "Entwicklung eines Prototyps einer Fasereinheit für die Integrationh von Textil- und Glasfasern in die additive Fertigung mit Beton"

Laufzeit 01.02.2021 – 31.10.2023

Zielstellung und Motivation

Im Rahmen dieses Projektes erforschen die TU Berlin und die KleRo einen Prototypen einer adaptiven Fasereinheit für eine präzise Integration der Faserbewehrung aus Textil bzw. der faseroptischen Sensorik in die additive Fertigung von Bauteilen. Das erste innovative Element ist die automatisierte, positionsgenaue und flexible Integration der Textilbewehrung aus Einzelfasern oder Faserbündeln für die Aufnahme von Zugkräften in Betonbauteilen. Das zweite innovative Element ist die positionsgenaue Integration der optischen Fasern als Dehnungssensoren in das additiv gefertigte Bauteil, um den Erhärtungsprozess zu kontrollieren, die Fertigungsfehler zu detektieren und die Beanspruchung des Bauteils im Betrieb messtechnisch zu erfassen. Als Ergebnis entsteht ein neues Produkt - die adaptive Fasereinheit für den Druckkopf, und eine neue Variante der Herstellungstechnologie , nämlich die extrusionsbasierte additive Fertigung von Betonbauteilen mit Textilbewehrung und Fasersensorik. Das Projekt zielt zunächst auf die Anwendung in Fundamenten von Prüfständen mit komplexer Geometrie aus hochfestem Beton.

Schwerpunkt

Entwicklung einer autonomen Faser-Einheit, die Bestandteil eines Bewegungssystems ist, das die Mörteldüse entlang einer Bahn führt und dabei Fasern (Armierung / Sensor) in einer geometrisch bestimmten Form verlegt. Folgende Einrichtungen zum autonomen Betrieb sind Bestandteil der Faser-Einheit:

- Mechanische und elektrische Einrichtungen (Energie-Versorgung, Daten-Übertragung) zum Anbau der Faser-Einheit an Bewegungssysteme unterschiedlicher Hersteller

- Mechanische Einrichtung zur Führung und Positionierung der Armierungs- und Sensorfasern im Umfeld der Mörteldüse

- Steuerung der Antriebe zur Faserzuführung

- Funktionen zur Unterstützung des autonomen Betriebs / optional:

- Verhalten im Störungsfall, Wiederanlauf

- Berechnung der Bahndaten der Mörteldüse (PTP-Betrieb)

- Berechnung der Verlege-Bahn bezogen zur Bahn der Mörteldüse

- Kontrolle des Mengenausstoßes Mörtel (Bahngeschwindigkeit)

MRO2.0

Laufzeit 01.01.2020 - 31.12.2022

Worum es geht

Maintenance, Repair and Overhaul bezeichnet das klassische Instandhaltungs- und Reparaturgeschäft, mit dem Bauteile, Anlagen und Maschinen instandgesetzt werden. Typischerweise erfolgt dies durch statische Reparaturprozessketten, in denen fortwährend die gleichen Wertschöpfungsschritte ablaufen. Nach der Reparatur bzw. Instandhaltung werden die Anlagen und Maschinen mit identischen Eigenschaften weiter betrieben.

Ziele des Forschungsprojekts

Das Ziel ist, neue Technologien für Maintenance and Repair-Aktivitäten zu erforschen und zu erproben, die zeitgleich ein Upgrade, d.h. eine Verbesserung der Eigenschaften des Bauteils, bedeuten. Verbesserte Eigenschaften wiederum führen zu höherer Effizienz und niedrigeren Emissionen.

Motivation

Durch den Einsatz von Zukunftstechnologien wie digitale Lösungen oder additive Fertigungsverfahren können Produkt‐ und Prozessinnovationen entstehen, die eine Verlängerung der Betriebsintervalle ermöglichen. Im Rahmen des Werner-von-Siemens Centres sollen Bauteile, Anlagen und Maschinen nicht mehr klassisch repariert werden, sondern während der Reparatur mit besseren Eigenschaften durch neue Technologien ausgestattet werden: Upgrade statt Repair.

Hierfür werden neue dynamische Prozessketten erprobt, in denen durch Digitalisierung die Wertschöpfungsschritte vorgegeben werden. Dabei soll jedes Bauteil eine individuelle Reparaturkette durchlaufen. Diese Entwicklung soll am Beispiel von Gasturbinenschaufeln demonstriert werden, die nach der Reparatur mit höheren Temperaturen oder längeren Betriebsintervallen betrieben werden können.

Maintenance, Repair & Overhaul • Forschungsprojekt Produktionstechnischer Wandel

Gefördert mit: 10,2 Mio. € • Anzahl Partner: 9 • Außenstandort Nonnendamm

https://wvsc.berlin/forschungsprojekt-maintenance-repair-overhaul/

Romona

gekoppelte automatisierte prüf- und montageprozesse unter einbindung kollaborierender Robotik (RoMonA)

Das KMU-innovativ-Projekt RoMonA erforscht einen digital-integrierten Ansatz zur intelligenten Qualitätssicherung. Dabei ist es das Ziel, automatisiert zu steuern, wann ein Montage- oder Prüfprozess von einem Menschen ausgeführt werden muss und wann die Tätigkeit den Maschinen überlassen werden kann. Durch die Vernetzung der Anlagen sollen die Prüfergebnisse zudem direkten Einfluss auf die vorgelagerten Montageprozesse nehmen können, um einzelne Stellgrößen anzupassen.

Laufzeit 01.04.2020 - 30.03.2022

Das Verbundprojektziel ist es, eine digitale Kopplung von robotergestützten Fertigungs- und Prüfprozessen umzusetzen. Zum einen soll so die automatisierte Nachführung von Prozessgrößen auf Basis von Prüfergebnisse ermöglicht werden. So soll das System eigenständig und frühzeitig auf sich abzeichnende Trends einzelner Kenngrößen reagieren können, und damit den Aufwand für aufwändige, nachgelagerte Ausbesserung reduzieren. Zum anderen soll die digitale Kopplung dazu dienen, die Stärken von Mensch und Maschine gezielter einzusetzen. Durch geeignete Datenanalyse soll das System in die Lage versetzt werden, eigenständig zu entscheiden, ob der nächste Arbeitsschritt automatisiert oder durch den Menschen umgesetzt werden muss. Die Grundlage für diese Entscheidung können dabei Ergebnisse vorgelagerter Prüfstationen oder die Auswertung der im Prozess anfallenden Daten sein. Die angestrebte Lösung baut zudem auf einheitliche Schnittstellen zur Vernetzung der unterschiedlichen Systeme und sieht die automatisierte Auswertung der Prozess- und Prüfdaten mittels entsprechenden Softwarediensten vor. Referenz für die zu erprobenden Methoden stellen dabei zwei Demonstratoren bei den Anwendungspartnern dar.

Im Teilvorhaben Automatisierte Optimierung von Montageprozessen auf Basis von Prozess- und Produktdaten im Anwendungsfall kollaborative Robotik (RoMonA - MA) wird KleRo u.a. an folgende Aufgaben mitarbeiten:

- Erforschung einer Methodik, um auf Basis von Prozesskenngrößen und vorherigen Prüfergebnissen automatisierte Entscheidungen über die Notwendigkeit und Verteilung von Prüfaufgaben zu treffen

- Aufstellen eines Demonstratorkonzepts für die Evaluation der Forschungsfragen an ausgewählten Anlagen

- Schaffen von Qualitätssicherungsdiensten, welche die logische Verknüpfung der digitalisierten Prüfergebnisse und den Fertigungsstationen darstellen

- Tests der Funktionsbausteine auf anwendungsnahen Demonstratoren der Projektpartner. Aufbau von Demonstrationsszenarien bei den Anwendungspartnern auf Basis der Ergebnisse der vorherigen Arbeitspakete

OpenBasys 4.0

Verbundprojekt: Entwicklung hardwareunabhängiger Funktionsbausteine und Datenstrukturen für die Verwendung in Open Source Plattformen wandelbarer Produktionslandschaften

Laufzeit 01.04.2019 - 31.12.2021

Ziel dieses Vorhabens ist die Erforschung von Verwaltungsschalen für „Pick and Place“-und Prüfprozesse und die Erprobung domänenspezifischer Teilsysteme in Verwaltungsschalen für die Verwendung innerhalb industrieller Steuerungen.

Ebenfalls soll eine I4.0 konforme Kommunikation zwischen den Verwaltungsschalen am Beispiel von „Pick and Place“- und Prüfprozessen in einem wandelbaren Prüffeld für variantenreiche Teile gezeigt werden.

Die benötigten Assets wie beispielsweise ein Robotersystem, ein Absortier-Automat und eventuell benötigte weitere Sensorik und Aktorik sollen als eigenständige aktive oder auch passive Verwaltungsschalen implementiert werden und I4.0-konform miteinander kommunizieren.

Die bereits im Markt verfügbare OMAC PackML State Machine soll auf ihre grundlegende Eignung als Referenzarchitektur für I4.0- konforme Interaktionen bewertet und dokumentiert werden, um einen über das Projekt hinausgehenden Mehrwert zu schaffen.

Die Nutzung einer bereits etablierten Referenzarchitektur und der bereits herstellerübergreifend verwendeten CoDeSys-Engineering-Plattform führt zu niedrigen Einstiegshürden bei der Transformation vorhandener Anlagen in eine Basys I4.0-konforme Anlagenstruktur. Dies wird den Marktzugang für Kleine und Mittelständische Unternehmen, hier vornehmlich Automatisierer und OEMs, wesentlich erleichtern.

Die Projekthomepage ist über diesen Link einzusehen:

VESAS

"Zentrales Innovationsprogramm Mittelstand" des BMWi - Projektform FuE-Kooperationsprojekte

Kooperationsprojekt: Verfahrenstechnik zur Erzeugung homogener Schichtdicken durch Sensornetz und einzeln ansteuerbare Stromquellen (Arbeitstitel: VESAS)

Laufzeit 01.06.2018 - 31.12.2020

Zielstellung und Motivation

Durch die ständig steigenden Anforderungen an Funktionalität, Verschleißfestigkeit und Design gehört die Beschichtung von Oberflächen mit zu den wachstumsstärksten Märkten. Die Stromdichteverteilung an der Werkstückoberfläche ist entscheidend für die Gleichmäßigkeit der Schichtdicke und bisher nur durch Erfahrungswissen erreichbar. Die Folge inhomogener Schichten ist ein erhöhter Verbrauch an Beschichtungsmaterial, unnötig lange Beschichtungszeiten und ggf. Qualitätsmängel im Übergangsbereich ungleicher Schichtstärken. Das geplante Sensorsystem soll die Stromdichteverteilung auf der Werkstückoberfläche detektieren und automatisch segmentierte Anoden so ansteuern, dass homogene Schichten entstehen. Exemplarisch für zahlreiche Anwendungen wird die Leiterplatte als technologiegetriebenes Werkstück stehen und das Potential der Technologie aufzeigen. Insbesondere die angestrebte, geschlossene Rückkopplung von Sensorik und Ansteuerung soll eine vollständige Automatisierung des bisher erforderlichen Erfahrungswissens ermöglichen.

Die KleRo realisierte im Rahmen des Gesamtsystems VESAS

- die Erforschung und Erprobung eines skalierbaren Netzteiles (für den Prototypen ein 9-fach ansteuerbares Netzteil).

- die Erforschung der erforderlichen Algorithmen zur Ansteuerung entsprechend der gemessenen Stromdichtedaten.

- die programmtechnische Umsetzung der Ansteuerungszyklen.

- die Implementierung der Steuerungssoftware in die SPS.

- den Test und die Simulation des Zusammenwirkens von jeweils gemessenen Stromdichtedaten und den aus dem Algorithmus berechneten Ansteuerungswerten bis zur Entstehung einer homogenen Stromdichte auf einer planaren Werkstückoberfläche.

- Bau des skalierbaren Netzteiles im Zusammenhang mit der zentralen Steuerungs- und Auswerteeinheit (ZAS) und Integration in das VESAS Gesamtsystem

Die Programmierung der Bewegungsfolgen des Roboters sollen automatisch aus der Planung der Experimente abgeleitet werden. Speziell für den Multitasking-Betrieb werden geeignete Optimierungsverfahren zu untersuchen sein, ebenso wie die Aufstellung von Kriterien zur Auswahl des Robotersystems für Anwendungen im Bereich, in dem sich Menschen aufhalten. Es ist geplant, nach Abschluss des Vorhabens ein Baukastensystem zu erstellen, aus dem für unterschiedliche Anwendungen Lösungen abgeleitet werden können.

REKOPP

Laufzeit 01.01.2017 - 31.05.2020

Zielstellung und Motivation

In einem vom BMBF geförderten Verbundvorhaben ReKoPP (REACH-konformer Korrosionsschutz durch Pulse-Plating) wurde im Teil-Vorhaben LaborRob (robotergestützte Versuchsdurchführung mit statistischem Design of Experiments) eine Anlage entwickelt, mit der sich weitgehend automatisch der Zusammenhang von Prozessparametern und Schichteigenschaften ermitteln lässt. Durch die Bildung von Kennfeldern, die durch Programmierung Neuronaler Netze erfolgt, lassen sich komplexe Zusammenhänge erkennen.

Im Vorhaben ReKoPP wurde die Arbeitsweise bei der Erforschung eines Elektrolyt-System zur ternären, nickelfreien Legierung exemplarisch vorgestellt. Die Übertragung auf vergleichbare Anwendungen ist die Zielsetzung der Firma KleRo. Bei der Anlage in Chemnitz handelt es sich um einen Roboter, der stationär in einem vollständig eingerichteten Labor tätig ist. Der Einsatz mobiler Roboter wird die Automatisierung in bestehenden Labor-Umgebungen ermöglichen.

Die im Vorhaben geplante Modellbildung erfordert die Durchführung von Experimenten, die mit den Methoden der statistischen Versuchsplanung festgelegt werden. Die Firma KleRo stellte sich im Projekt der Herausforderung, Grundlagen für eine geeignete Gerätetechnik zur Automatisierung der

Arbeiten in Chemielaboren zu erarbeiten und dabei ihr technisches Wissen zum Einsatz zu bringen. Die Anlage wird verschiedene nasschemische Einrichtungen zu bedienen haben und mit Messwerten

verschiedener Art die Prozesse überwachen.

Aufgabe der Firma KleRo war die Festlegung der technischen Eigenschaften, insbesondere der

automatisierungsgerechten Bauform, die Ermittlung geeigneter Kombinationen von technischen Einrichtungen, sowie die Implementierung von Softwarefunktionen die vor dem Hintergrund, eine für den

Anwender geeignete Konstellation zu finden, eine Herausforderung sein wird.

RetroNET

Laufzeit 01.12.2015 - 30.11.2018